隨著第四次工業革命的浪潮席卷全球,數字化制造正以前所未有的深度與廣度改變著傳統工業生產模式。在這一轉型過程中,軟件設計制作扮演了先驅與核心驅動力的角色,構建起連接虛擬與現實世界的橋梁,引領制造業邁向智能化、柔性化與高效化的新紀元。

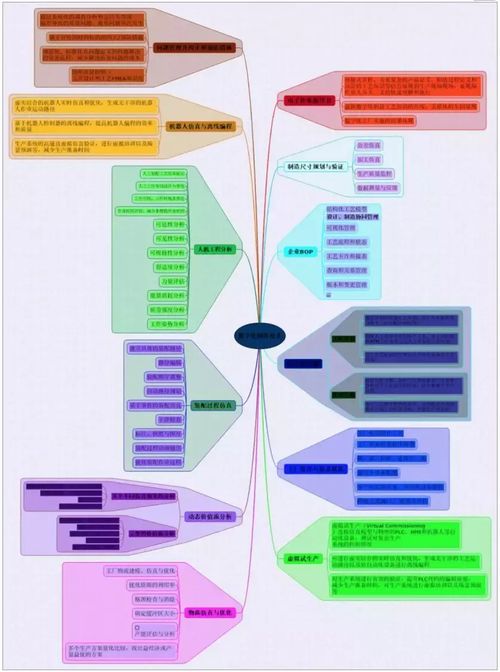

數字化制造的本質在于將物理世界的生產流程,通過數據采集、建模與仿真,在虛擬空間中進行全生命周期的設計、優化與管理。而這一切的實現,都離不開強大的軟件設計作為底層支撐。從最初的產品概念設計(CAD)、工程分析(CAE),到制造過程規劃(CAM)與工廠布局仿真,再到生產執行系統(MES)與產品全生命周期管理(PLM),軟件構建的數字化雙胞胎(Digital Twin)讓工程師能夠在虛擬環境中精確模擬、測試并優化每一個環節,從而大幅降低實體原型制作的成本與時間,并顯著提升了產品的質量與可靠性。

虛擬與現實的交融,在軟件設計的賦能下,呈現出三大核心特征:

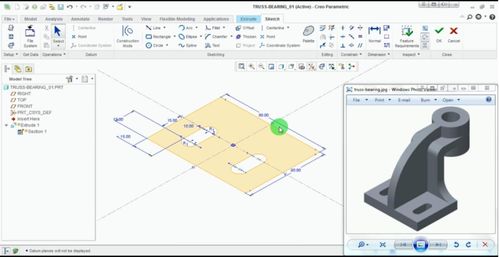

是設計與制造的一體化。傳統串行開發模式中,設計與制造環節往往存在信息壁壘,易導致設計難以生產或成本高昂。如今,基于模型的定義(MBD)和集成式軟件平臺,使得設計意圖、工藝要求、檢測標準等數據能夠無縫貫穿從研發到車間的全過程。設計師在虛擬空間創建的3D模型,直接包含了可被機器識別的制造信息,驅動智能設備進行精準加工,實現了“所見即所造”。

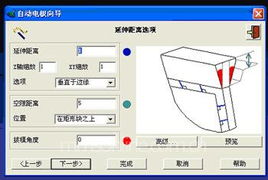

是生產過程的預測與自適應。通過軟件將物理設備與物聯網傳感器連接,實時數據不斷反饋至虛擬模型。軟件系統利用人工智能與大數據分析,不僅能對設備健康狀況進行預測性維護,還能根據訂單變化、物料供應等動態因素,實時調整生產排程與工藝參數,實現生產線的柔性重構。虛擬世界中的模擬與優化,能夠即刻映射并指導現實世界的操作,使制造系統具備自我調整與優化的“智慧”。

是協作模式的全球化與網絡化。基于云的協同設計與管理軟件,打破了地域與組織的界限。分布在全球的設計師、工程師、供應商甚至客戶,都可以在同一個虛擬項目空間中實時協作,共同對產品進行設計評審、修改與驗證。這種模式極大地加速了創新周期,促進了供應鏈的透明與高效整合。

軟件設計制作在推動數字化制造的也面臨挑戰。不同系統間的數據孤島、工業軟件核心技術的自主可控、網絡安全以及兼具軟件與制造業知識的復合型人才短缺,都是亟待解決的問題。未來的發展,需要更加強調開放、互操作的軟件架構,深化人工智能與工業軟件的融合,并構建健全的產業生態與人才培養體系。

數字化制造的邊界將持續由軟件定義。虛擬與現實通過軟件更深度的融合,將催生出更多如增材制造(3D打印)、大規模個性化定制等全新模式。軟件不僅是工具,更是重塑制造邏輯、釋放生產力、驅動產業躍遷的戰略性資產。可以預見,那些率先精通并駕馭虛擬與現實交融之道的制造企業,必將在新一輪全球產業競爭中占據制高點,真正實現從“制造”到“智造”的華麗蛻變。